¿Qué es Kaizen?

La palabra “kaizen” tiene como raíz las palabras “kai” = cambiar y “zen” = bueno. Significa algo como “cambiar para mejorar”. De origen japonés, en castellano suele significar la mejora continua.

Kaizen es el enfoque de una organización en actividades basados en el sentido común, la autodisciplina, el orden, y la economía. El método kaizen es un contribuyente clave y una parte fundamental del proceso de producción esbelta en la manufactura esbelta.

Los principios también se pueden aplicar tanto al desarrollo de software esbelta como a los esfuerzos personales.

En cuanto al ambiente corporativo, kaizen se refiere a cualquier actividad que mejore continuamente todas las funciones o procesos comerciales e involucra a todos los empleados, desde el CEO hasta los trabajadores de la línea de montaje.

Es una práctica común en Japón etiquetar las técnicas de mejora industrial o empresarial con la palabra “kaizen”. También se aplica a procesos, como compras y logística, que cruzan los límites organizacionales hacia la cadena de suministro.

Con las prácticas de gestión kaizen, la principal prioridad se da al proceso de fabricación, ya que el proceso de obtención de resultados no es menor que el resultado final. La razón de este enfoque es que los procesos imperfectos podrían potencialmente no conducir al logro de la meta.

Una tarea correspondiente del kaizen es convertirse en parte del mercado mejorando los procesos dentro de la organización en lugar de introducir productos en el mercado. Una de las tareas más importantes de kaizen consiste en mejorar la calidad del trabajo en una organización al lograr control total de calidad.

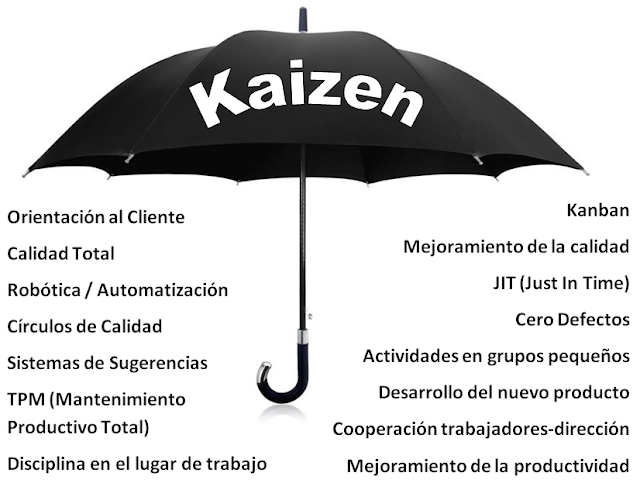

El método kaizen es ahora un modelo base para otros métodos de mejora de la calidad, incluidos los sistemas de sugerencias, la automatización, las actividades de grupos pequeños, el sistema Kanban, cero defectos, el mantenimiento productivo total, el control de calidad total, etc.

La historia de Kaizen

La historia de kaizen comienza después de la Segunda Guerra Mundial, cuando Toyota implementó por primera vez círculos de calidad en su proceso de producción. Los profesores estadounidenses de gestión empresarial y de calidad que visitaron el país en ese entonces influyeron en parte en dicha implementación.

Un círculo de calidad es un grupo de trabajadores que realizan el mismo trabajo o similar, que se reúnen periódicamente para identificar, analizar y resolver problemas relacionados con el trabajo. Este concepto revolucionario se hizo muy popular en Japón en la década de 1950. Ahora continúa existiendo en forma de grupos kaizen, así como esquemas similares de participación de los trabajadores. La palabra kaizen se hizo famoso en todo el mundo a través de las obras de Masaaki Imai.

Masaaki Imai (nacido en 1930) es un teórico de la organización y consultor de gestión japonés. Su trabajo en la gestión de la calidad, específicamente en kaizen, es conocido mundialmente. En 1985, fundó Kaizen Institute Consulting Group (KICG) para ayudar a las empresas occidentales a introducir los conceptos, sistemas y herramientas de kaizen. En la actualidad, el equipo del Instituto Kaizen ha aplicado la metodología esbelta y los cursos de formación kaizen a prácticamente todos los sectores empresariales del mundo.

Masaaki Imai publicó dos libros fundamentales sobre gestión de procesos empresariales. “Kaizen, La Llave del Éxito Competitivo Japonés” (1998), que ayudó a popularizar el concepto kaizen en occidente, y Gemba Kaizen: Un Enfoque de Sentido Común y de Bajo Costo (1997).

Evento Kaizen

En el uso moderno, kaizen está diseñado para abordar un problema particular en el transcurso de una semana, que se conoce como un “kaizen blitz” o “evento kaizen”. Un evento kaizen es un proyecto de desarrollo altamente enfocado, que puede lograr mejoras revolucionarias en un corto período de tiempo, generalmente en aproximadamente de 2 a 10 días. Los eventos Kaizen deben tener un objetivo claro y conciso junto con recursos disponibles de inmediato y resultados rápidos. Esto asegura que los resultados sean significativos, claros y rápidos para promover la generación de entusiasmo y satisfacción continuos.

Los 10 principios de Kaizen

El método kaizen contiene diez principios que son los siguientes:

- Mejore todo continuamente.

- Anule conceptos antiguos y tradicionales.

- No acepte excusas y haga que las cosas sucedan.

- Diga no al status quo de implementar nuevos métodos y asumir que funcionarán.

- Si algo está mal, corríjalo.

- Capacite a todos para que participen en la resolución de problemas.

- Obtenga información y opiniones de varias personas.

- Antes de tomar decisiones, pregunte cinco veces el “por qué” para llegar a la raíz del problema. (Método de los 5 por qués).

- Sea económico. Ahorre dinero mediante pequeñas mejoras, que permite gastar el dinero ahorrado en mejoras adicionales.

- Recuerde que la mejora no tiene límites. Nunca deje de intentar mejorar.

El método Kaizen se trata de intentar alcanzar la perfección al eliminar el desperdicio (muda) en el lugar de trabajo (gemba). El objetivo de kaizen es la producción sin desperdicios mediante la mejora de actividades y procesos estandarizados. El ingeniero industrial Taiichi Ohno, el padre del sistema de producción de Toyota, notó que hay una pérdida del 80% en cada proceso y el valor del proceso es inferior al 20%.

Los siete páramos (Muda)

Una parte de los microprocesos que funcionan como parte del proceso completo (de principio a fin) no se transforma en el producto por el que el consumidor está dispuesto a pagar. Después de analizar los procesos de fabricación, Taiichi Ohno pudo identificar cuales pasos agregan valor y cuáles no. Como resultado, desarrolló una mejor manera para que las organizaciones identifiquen los desperdicios con su modelo de “siete desperdicios”. Estos desperdicios incluyen:

- Tiempo, retraso o espera sin valor agregado. Gran parte de la vida de un producto se pasa esperando a que se trabaje.

- Produciendo más de lo que necesita. Esto conduce a un exceso de inventario, que luego requiere espacio de almacenamiento y conservación, algo que conlleva un gasto. Estas actividades no benefician al cliente.

- Sobreprocesamiento o realización, actividad sin valor agregado. El sobreprocesamiento ocurre cuando se realiza más trabajo en una pieza del requerido por el cliente.

- Transporte. Cada vez que mueves un producto, corre el riesgo de daños, extravíos, retrasos, etc. además de tener un coste sin valor añadido.

- Movimiento o movimiento innecesario. La moción se refiere al daño que el proceso de producción inflige a la entidad que crea el producto. Esto puede ocurrir con el tiempo (desgaste del equipo y lesiones por esfuerzo repetitivo para los trabajadores) o durante eventos discretos (accidentes que dañan el equipo y / o lesionan a los trabajadores).

- Inventario. Ya sea en forma de materias primas, trabajo en curso o productos terminados, representa un desembolso de capital que aún no ha producido ingresos, ni para el productor ni para el consumidor.

- Producción de defectos. Los defectos causan costos adicionales para la reelaboración de la pieza y, a veces, pueden duplicar el costo de un solo producto.

Gemba Kaizen

Gemba es un término japonés que significa “el lugar real”.

En la manufactura esbelta, la idea de gemba es que los problemas sean visibles y las más importantes ideas de mejora provendrán de ir al gemba (el piso de la fábrica en manufactura). La caminata gemba es algo que lleva la gestión esbelta a buscar desperdicios y oportunidades para practicar gemba kaizen o mejoras prácticas en el piso de producción.

El término gemba, en la práctica internacional, se hizo ampliamente conocido después de las publicaciones sobre el sistema de gestión de calidad de Toyota. En la práctica, si ocurre un problema, los ingenieros deben acudir a la fuente para comprender el impacto total del problema, recopilando datos de todas las fuentes. El principio de toma de decisiones japonés difiere del enfoque de gestión tradicional estadounidense en el que normalmente se toman decisiones de forma remota.

La regla de oro de la gestión de gemba, denominada principios 5-Gemba, es la siguiente:

- Cuando surja una dificultad (anomalía), considere ir primero a Gemba.

- Consulte con gembutsu (máquinas, herramientas, rechazos y quejas de los clientes).

- Tome contramedidas temporales sobre la marcha.

- Descubra la causa raíz. Si repite la pregunta “por qué” varias veces, puede averiguar la causa raíz de cualquier problema.

- Estandarizar para prevenir la recurrencia.

Kaizen en tecnologías modernas

Los gerentes que tienen que administrar múltiples proyectos y tomar decisiones más rápido, a menudo intentan aplicar las últimas tecnologías de alto costo para manejar problemas que pueden resolverse con un enfoque de sentido común y bajo costo. El método kaizen implica el uso de herramientas, listas de verificación y técnicas simples.

No requiere la inversión de una gran cantidad de dinero, pero ofrece beneficios sustanciales a cualquier negocio. Si es un fanático de las tecnologías y comprende que el enfoque kaizen es exactamente lo que su organización necesita implementar, puede adoptar alguna herramienta en línea que respalde la metodología. Kanbanchi es una de esas herramientas.